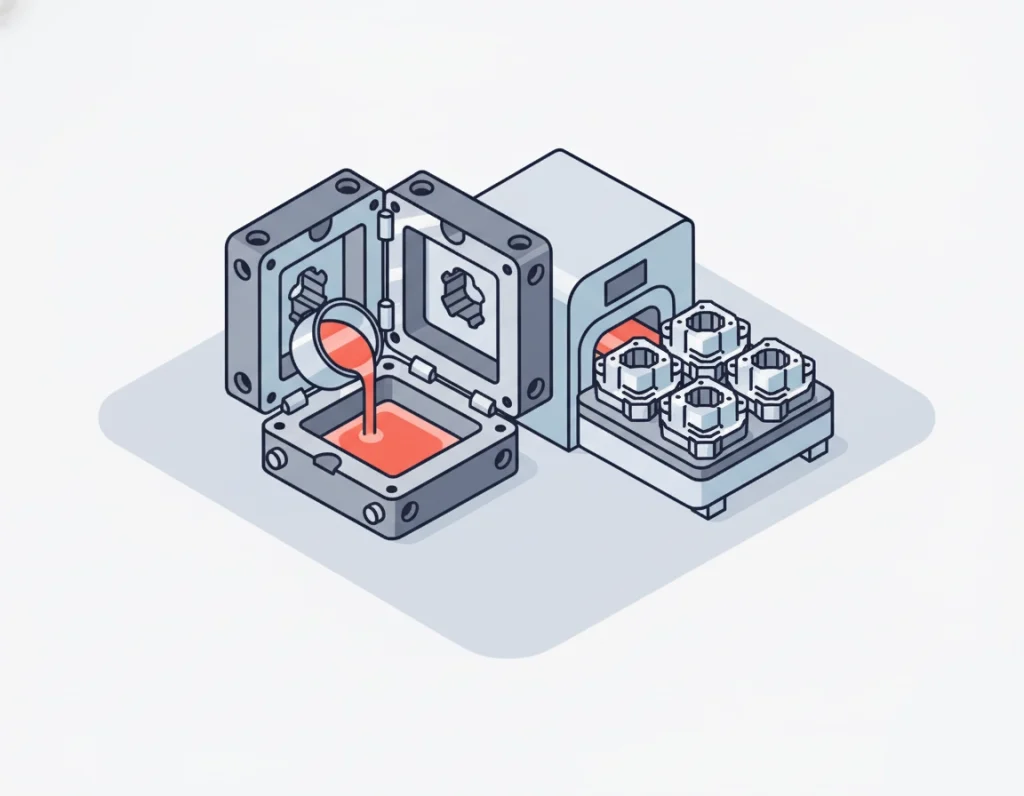

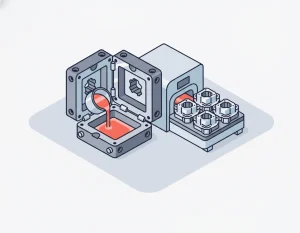

در این خدمت، ما تخصص مهندسی خود را بر روی طراحی و ساخت قالبهای فولادی دقیق برای ریختهگری تحت فشار (دایکاست) قطعات فلزی متمرکز میکنیم. شما قالبهایی دریافت خواهید کرد که با ابزارهای دقیق مهندسی شدهاند تا از دقت ابعادی، تکرارپذیری بالا و حداکثر کارایی در تولید انبوه قطعات فلزی (مانند آلومینیوم و زینک) اطمینان حاصل شود.طراحی و ساخت قالب دایکاست (Die Casting)

قالب دایکاست باید دماهای بسیار بالا (بیش از ۶۶۰ درجه سانتیگراد برای آلومینیوم) و فشارهای تزریق بسیار شدید را تحمل کند، بنابراین طراحی و ساخت آن نیازمند دانش متالورژی، ترمودینامیک و ماشینکاری بسیار پیشرفته است.

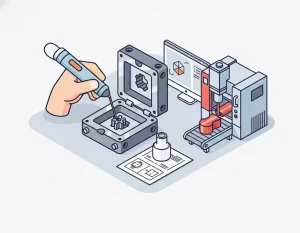

۱. بهینهسازی DFM (طراحی برای تولید دایکاست)

این فرآیند، پایه و اساس موفقیت در دایکاست است. حتی قبل از شروع طراحی قالب، ما فایل سهبعدی قطعه شما را برای تولیدپذیری بهینه میکنیم:

- یکنواختی ضخامت: اطمینان از ضخامت دیوارههای یکنواخت برای جلوگیری از ایجاد حفرههای ناشی از انقباض (Shrinkage Porosity).

- زوایای خروج (Draft Angles): اعمال زوایای خروج مناسب برای اطمینان از جدا شدن آسان قطعه فلزی از قالب، بدون ایجاد خراش یا چسبندگی.

- گوشههای گرد (Fillets & Radii): افزودن شعاع به گوشههای داخلی و خارجی برای تسهیل جریان فلز مذاب، کاهش تمرکز تنش در قطعه و افزایش طول عمر خود قالب.

۲. تخصص طراحی CAD (طراحی مهندسی قالب)

پس از نهایی شدن طرح قطعه، ما فرآیند پیچیده طراحی قالب (Die) را آغاز میکنیم. این طراحی سهبعدی بسیار فراتر از یک حفره ساده است و شامل تمام مکانیزمهای مورد نیاز برای تولید یک قطعه بینقص میباشد:

- هسته و حفره (Core & Cavity): ماشینکاری شده از فولادهای ابزار گرمکار (Hot-Work Tool Steels) مانند H13.

- کشوییها (Slides/Cores): مکانیزمهای جانبی برای ایجاد اَشکال پیچیده یا آندِرکاتها (Undercuts) در قطعه.

- سیستم راهگاه و گیت (Runner & Gating): طراحی دقیق مسیر ورود فلز مذاب برای اطمینان از پر شدن کامل و سریع حفره.

- مدارهای خنککاری (Cooling Channels): طراحی استراتژیک مسیرهای آب یا روغن داغ برای کنترل دمای قالب و کاهش زمان سیکل تولید.

- سیستم پران (Ejection System): پینهایی که قطعه نهایی را پس از انجماد، به بیرون هدایت میکنند.

۳. تحلیل جریان قالب (Mold Flow Simulation)

استفاده از شبیهسازی (CAE) در دایکاست، یک امر حیاتی و ضروری است، نه یک گزینه لوکس. ما قبل از هرگونه ماشینکاری، فرآیند تزریق فلز مذاب را به صورت دیجیتالی شبیهسازی میکنیم:

- پیشبینی الگوی پر شدن (Fill Pattern): اطمینان از اینکه فلز مذاب قبل از انجماد به تمام نقاط حفره میرسد (جلوگیری از Cold Shuts).

- شناسایی تلههای هوا (Air Traps): پیشبینی نقاطی که هوا در آن محبوس میشود. این تلههای هوا منجر به ایجاد تخلخل (Porosity) در قطعه نهایی شده و استحکام مکانیکی آن را به شدت کاهش میدهند.

- بهینهسازی حرارتی: تحلیل توزیع دما در قالب برای جلوگیری از شوک حرارتی و افزایش طول عمر قالب.

نتایج این شبیهسازی به ما اجازه میدهد تا محل گیتها، سرعت تزریق و طراحی وِنتها (Vents) یا سیستم وکیوم (Vacuum) را برای دستیابی به یک قطعه متراکم و با کیفیت نهایی، بهینه کنیم.

نکات حرفهای (Pro Tips)

- کنترل تخلخل (Porosity Control): تخلخل (حفرههای گازی) دشمن شماره یک قطعات دایکاست است. طراحی صحیح گیتها، سرریزها (Overflows) و وِنتهای خروج هوا (Vents) که در تحلیل جریان قالب مشخص میشوند، مهمترین عامل در تولید یک قطعه مستحکم و با کیفیت است.

- اهمیت فولاد ابزار: در دایکاست، قالب به دلیل شوکهای حرارتی مداوم (تماس فلز مذاب داغ و سپس خنککاری سریع) به شدت تحت تنش است. استفاده از فولاد ابزار H13 با کیفیت بالا و عملیات حرارتی دقیق، برای جلوگیری از ترکخوردگی زودرس قالب (Heat Checking) ضروری است.